మైక్రోఫైబర్ లెదర్ అంటే ఏమిటి?

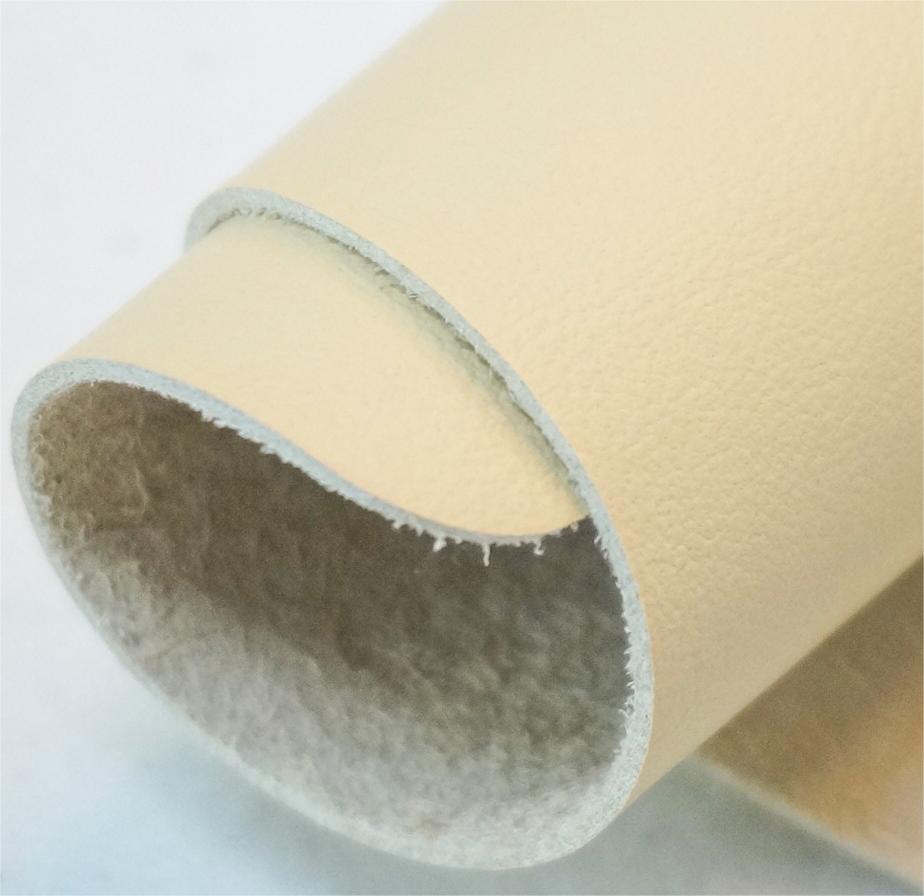

మైక్రోఫైబర్ తోలు, సింథటిక్ తోలు లేదా కృత్రిమ తోలు అని కూడా పిలుస్తారు, ఇది సాధారణంగా పాలియురేతేన్ (PU) లేదా పాలీ వినైల్ క్లోరైడ్ (PVC) నుండి తయారయ్యే ఒక రకమైన సింథటిక్ పదార్థం. ఇది నిజమైన తోలుకు సమానమైన రూపాన్ని మరియు స్పర్శ లక్షణాలను కలిగి ఉండేలా ప్రాసెస్ చేయబడుతుంది. మైక్రోఫైబర్ తోలు దాని మన్నిక, సులభమైన నిర్వహణ మరియు తుప్పు నిరోధకతకు ప్రసిద్ధి చెందింది. నిజమైన తోలుతో పోలిస్తే, ఇది మరింత సరసమైనది మరియు దాని తయారీ ప్రక్రియ సాపేక్షంగా పర్యావరణ అనుకూలమైనది.

మైక్రోఫైబర్ తోలు ఉత్పత్తి ప్రక్రియలో, సహజ తోలుతో పోలిస్తే మెరుగైన మన్నిక, సులభమైన నిర్వహణ మరియు తక్కువ పర్యావరణ ప్రభావాన్ని అందిస్తూ, నిజమైన తోలు రూపాన్ని మరియు ఆకృతిని అనుకరించే పదార్థాన్ని రూపొందించడానికి అనేక కీలక దశలు ఉంటాయి. ఉత్పత్తి ప్రక్రియ యొక్క అవలోకనం ఇక్కడ ఉంది:

1.పాలిమర్ తయారీ: ఈ ప్రక్రియ పాలీవినైల్ క్లోరైడ్ (PVC) లేదా పాలియురేతేన్ (PU) వంటి పాలిమర్ల తయారీతో ప్రారంభమవుతుంది. ఈ పాలిమర్లు పెట్రోకెమికల్స్ నుండి తీసుకోబడ్డాయి మరియు సింథటిక్ తోలుకు మూల పదార్థంగా పనిచేస్తాయి.

2. సంకలిత మిక్సింగ్: సింథటిక్ తోలు యొక్క నిర్దిష్ట లక్షణాలను మెరుగుపరచడానికి వివిధ సంకలనాలను పాలిమర్ బేస్తో కలుపుతారు. సాధారణ సంకలనాలలో వశ్యతను మెరుగుపరచడానికి ప్లాస్టిసైజర్లు, UV ఎక్స్పోజర్ నుండి క్షీణతను నివారించడానికి స్టెబిలైజర్లు, రంగు కోసం పిగ్మెంట్లు మరియు ఆకృతి మరియు సాంద్రతను సర్దుబాటు చేయడానికి ఫిల్లర్లు ఉన్నాయి.

3. సమ్మేళనం: పాలిమర్ మాతృక అంతటా సంకలనాల ఏకరీతి పంపిణీని నిర్ధారించడానికి పాలిమర్ మరియు సంకలనాలను మిక్సింగ్ ప్రక్రియలో కలిపి సమ్మేళనం చేస్తారు. స్థిరమైన పదార్థ లక్షణాలను సాధించడానికి ఈ దశ చాలా కీలకం.

4. ఎక్స్ట్రూషన్: సమ్మేళనం చేయబడిన పదార్థాన్ని ఎక్స్ట్రూడర్లోకి ఫీడ్ చేస్తారు, అక్కడ దానిని కరిగించి డై ద్వారా బలవంతంగా పంపి నిరంతర షీట్లు లేదా సింథటిక్ లెదర్ మెటీరియల్ బ్లాక్లను ఏర్పరుస్తారు. ఎక్స్ట్రూషన్ పదార్థాన్ని ఆకృతి చేయడంలో మరియు తదుపరి ప్రాసెసింగ్ కోసం దానిని సిద్ధం చేయడంలో సహాయపడుతుంది.

5. పూత మరియు ఎంబాసింగ్: వెలికితీసిన పదార్థం రంగు, ఆకృతి మరియు రక్షణ ముగింపులను కలిగి ఉండే అదనపు పొరలను వర్తింపజేయడానికి పూతకు లోనవుతుంది. పూత పద్ధతులు మారుతూ ఉంటాయి మరియు కావలసిన సౌందర్య మరియు క్రియాత్మక లక్షణాలను సాధించడానికి రోలర్ పూత లేదా స్ప్రే పూతను కలిగి ఉండవచ్చు. సహజ తోలు ధాన్యాలను అనుకరించే అల్లికలను అందించడానికి ఎంబాసింగ్ రోలర్లను ఉపయోగిస్తారు.

6. క్యూరింగ్ మరియు డ్రైయిన్: పూత పూసిన తర్వాత, పూతలను పటిష్టం చేయడానికి మరియు అవి మూల పదార్థానికి గట్టిగా అతుక్కుపోయేలా చూసుకోవడానికి పదార్థం క్యూరింగ్ మరియు డ్రైయింగ్ ప్రక్రియలకు లోనవుతుంది. ఉపయోగించిన పూతల రకాన్ని బట్టి క్యూరింగ్లో వేడి లేదా రసాయనాలకు గురికావచ్చు.

7. ఫినిషింగ్: ఒకసారి నయమైన తర్వాత, సింథటిక్ తోలు కావలసిన ఉపరితల ఆకృతి మరియు రూపాన్ని సాధించడానికి ట్రిమ్మింగ్, బఫింగ్ మరియు సాండింగ్ వంటి ఫినిషింగ్ ప్రక్రియలకు లోనవుతుంది. పదార్థం మందం, బలం మరియు ప్రదర్శన కోసం పేర్కొన్న ప్రమాణాలకు అనుగుణంగా ఉందని నిర్ధారించుకోవడానికి నాణ్యత నియంత్రణ తనిఖీలు నిర్వహించబడతాయి.

8. కటింగ్ మరియు ప్యాకేజింగ్: పూర్తయిన సింథటిక్ తోలును కస్టమర్ అవసరాలకు అనుగుణంగా రోల్స్, షీట్లు లేదా నిర్దిష్ట ఆకారాలుగా కట్ చేస్తారు. దీనిని ప్యాక్ చేసి ఆటోమోటివ్, ఫర్నిచర్, పాదరక్షలు మరియు ఫ్యాషన్ ఉపకరణాలు వంటి పరిశ్రమలకు పంపిణీ చేయడానికి సిద్ధం చేస్తారు.

సహజ తోలుకు బహుముఖ ప్రత్యామ్నాయాన్ని ఉత్పత్తి చేయడానికి సింథటిక్ తోలు ఉత్పత్తి అధునాతన పదార్థ శాస్త్రాన్ని ఖచ్చితమైన తయారీ పద్ధతులతో మిళితం చేస్తుంది. ఇది తయారీదారులు మరియు వినియోగదారులకు వివిధ అనువర్తనాల కోసం మన్నికైన, అనుకూలీకరించదగిన మరియు స్థిరమైన పదార్థ ఎంపికను అందిస్తుంది, ఆధునిక వస్త్రాలు మరియు మెటీరియల్ ఇంజనీరింగ్ యొక్క అభివృద్ధి చెందుతున్న ప్రకృతి దృశ్యానికి దోహదం చేస్తుంది.

పోస్ట్ సమయం: జూలై-12-2024